切削液的選用需要根據(jù)加工的材質(zhì)、設備、工藝等因素選定,福邦潤滑油可提供多種水性、油性切削液,有適合鋁合金、不銹鋼、銅鋁合金等加工的切削液。精密加工,對切削液潤滑性要求高,一般用切削油。若要考慮到冷卻及清洗,可采用含極壓劑的微乳液;普通工件的加工,用一般的水性切削液就可以了,推薦用半合成水性切削液,潤滑、冷卻及清洗性都不錯。但對于特殊的材質(zhì),如鋁,銅等有色金屬,應考慮到切削液對金屬材質(zhì)的腐蝕和氧化。

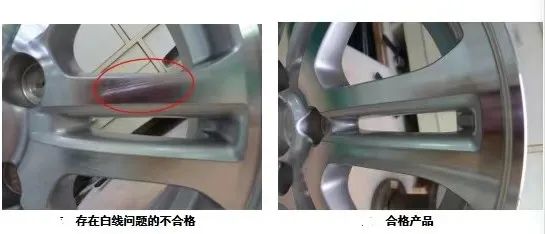

鋁合金切削液加工過程產(chǎn)生斑點原因

鋁件表面形成一層氧化物薄膜,起到保護的作用。如果該氧化膜不致密,如膜中間有空隙,或膜中有其他元素的化合物導致出現(xiàn)破口,或外來化學物質(zhì)導致膜被破壞,則腐蝕性氣體或介質(zhì)極易沿此空隙侵襲,造成腐蝕。

腐蝕后,鋁的氧化物以粉末狀、纖維狀形態(tài)呈現(xiàn),看起來與周圍的底色有反差,就像發(fā)霉了一樣,實質(zhì)上并不是霉,而應該是表面氧化現(xiàn)象,因此,斑點的本質(zhì)應該是鋁件表面的氧化腐蝕。

鋁件切削液加工件變黑原因:

1、溫度太高燒傷

2、被氧化

3、被腐蝕 可能是切削液被臺數(shù)控鉆銑床里面的其他油污染了,

比如導軌油或者是現(xiàn)在用的切削液已經(jīng)變質(zhì)腐敗了;把切削液換掉,機器供液管路多洗幾次。

表面氧化斑點的來源

外部環(huán)境因素

鋁是活潑金屬,在一定的溫度和濕度條件下極易氧化變黑或發(fā)霉,這是鋁本身特性決定的。

自身的內(nèi)部因素

很多廠家壓鑄、機加工工序之后,不做任何清潔處理,或者簡單的用水沖沖,無法做到徹底清洗干凈,鋁件表面殘留有脫模劑、切削液、皂化液等腐蝕性物質(zhì),以及其他污漬,這些物質(zhì)又加快鋁件長霉點。

工藝設計不合理

鋁件在清洗或機加工后處理不當,為鋁件發(fā)霉創(chuàng)造了條件,加速霉變的生成。

選用清洗劑不得當

清洗具有強腐蝕性,造成鋁件腐蝕氧化。

倉儲管理不到位

存放倉庫不同的高度時,發(fā)霉的狀況也不同。

鋁加工選用切削液

硫化切削油與鋁形成強度高于鋁本身的硫化物,不但不能起到潤滑作用,反而會增大刀和屑接口間的摩擦。另外,切削鋁時用含氯的切削液也會產(chǎn)生類似的作用,因此切削鋁時不宜用硫化切削油以及含氯的切削液。

一般來說,切削液要根據(jù)金屬的加工藝和要求來選擇。根據(jù)大多數(shù)經(jīng)驗來說,如果鋁切機鋸片為高速的鋼質(zhì)刀片進行低速切割時,我們推薦使用油性切削液,如果使用硬質(zhì)合金進行高速切割時,我們推薦使用水溶性切削液。

總之,要根據(jù)具體切削加工條件及要求,根據(jù)純油性金屬切削液和水溶性金屬切削液的不同特點,同時考慮各個工廠的不同實際情況,如車間的通風條件、廢液處理能力及前后道工序的切削液使用情況等,來選取具體的切削液類型。

綜上所述,普通切削液并不能滿足鋁合金的加工,加工鋁合金要選用鋁合金專用的切削液,如福邦潤滑油的SEN系列的-微乳鋁合金切削液品質(zhì)卓越,超強防銹能力持續(xù)50天。

如需更多的產(chǎn)品咨訊,歡迎致電我司技術人員,也可通過關注東亞石油公眾號,我們將定期推送能夠幫助您的咨訊信息。

選擇東亞石油,您的用油顧問!